ରବର ଟ୍ୟୁବ୍ |ଏହାର ରବର ବିଷୟବସ୍ତୁ ହେତୁ ଅନ୍ୟ ଟ୍ୟୁବ୍ ଠାରୁ ଭିନ୍ନ ଅଟେ, ଯାହା ଏକ ଏଲାଷ୍ଟୋମର୍ ଯାହା ଉଚ୍ଚ ଶକ୍ତି ଏବଂ ସ୍ଥାୟୀତ୍ୱ ସହିତ ସ୍ଥାୟୀ ଭାବରେ ନଷ୍ଟ ନ ହୋଇ ବିସ୍ତାର ଏବଂ ବିକୃତ ହୋଇପାରିବ | ଏହା ମୁଖ୍ୟତ its ଏହାର ନମନୀୟତା, ଲୁହର ପ୍ରତିରୋଧ, ସ୍ଥିରତା ଏବଂ ତାପଜ ସ୍ଥିରତା ହେତୁ ହୋଇଥାଏ |

ଦୁଇଟି ପ୍ରକ୍ରିୟା ମଧ୍ୟରୁ ଗୋଟିଏ ବ୍ୟବହାର କରି ରବର ଟ୍ୟୁବ୍ ଉତ୍ପନ୍ନ ହୁଏ | ପ୍ରଥମ ପଦ୍ଧତି ହେଉଛି ଏକ ମାଣ୍ଡେଲର ବ୍ୟବହାର, ଯେଉଁଠାରେ ରବର ଷ୍ଟ୍ରିପ୍ ଗୁଡିକ ଏକ ପାଇପ୍ ଉପରେ ଗୁଡ଼ାଇ ଗରମ ହୋଇଯାଏ | ଦ୍ୱିତୀୟ ପ୍ରକ୍ରିୟା ହେଉଛି ଏକ୍ସଟ୍ରୁଜନ୍, ଯେଉଁଠାରେ ରବର ଏକ ମରିବା ଦ୍ୱାରା ବାଧ୍ୟ ହୋଇଥାଏ |

କିପରିରବର ଟ୍ୟୁବ୍ |ତିଆରି ହୋଇଛି କି?

ମାଣ୍ଡ୍ରେଲ୍ ପ୍ରକ୍ରିୟା |

ରବର ରୋଲ୍ |

ମାଣ୍ଡ୍ରେଲ୍ ପ୍ରକ୍ରିୟା ବ୍ୟବହାର କରି ରବର ଟ୍ୟୁବ୍ ଉତ୍ପାଦନ ପାଇଁ ବ୍ୟବହୃତ ରବର, ରବର ଷ୍ଟ୍ରିପ୍ ରୋଲରେ ଉତ୍ପାଦନ ପାଇଁ ବିତରଣ କରାଯାଏ | ଟ୍ୟୁବ୍ ର କାନ୍ଥର ଘନତା ଶୀଟ୍ ର ଘନତା ଦ୍ୱାରା ନିର୍ଣ୍ଣୟ କରାଯାଏ | ଟ୍ୟୁବ୍ ର ରଙ୍ଗ ରୋଲର ରଙ୍ଗ ଦ୍ୱାରା ନିର୍ଣ୍ଣୟ କରାଯାଏ | ଯଦିଓ ରଙ୍ଗ ଆବଶ୍ୟକ ନୁହେଁ, ଏହା ରବର ଟ୍ୟୁବ୍ ର ଶ୍ରେଣୀକରଣ ଏବଂ ଅନ୍ତିମ ବ୍ୟବହାର ସ୍ଥିର କରିବାର ଏକ ପଦ୍ଧତି ଭାବରେ ବ୍ୟବହୃତ ହୁଏ |

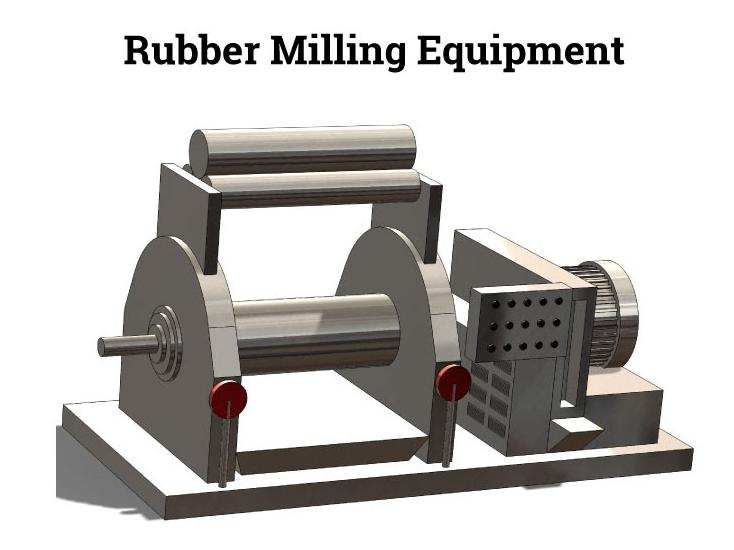

ମିଲିଂ

ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା ପାଇଁ ରବରକୁ ସହଜ କରିବା ପାଇଁ, ଏହା ଏକ ମିଲ୍ ମାଧ୍ୟମରେ ଚାଲିଥାଏ ଯାହା ରବରକୁ ନରମ ଏବଂ ଚିକ୍କଣ କରିବା ପାଇଁ ରବର ଷ୍ଟ୍ରିପ୍ ଗରମ କରେ, ଏହାର ସୁସଙ୍ଗତତା ଅଛି କି ନାହିଁ ନିଶ୍ଚିତ କରିବାକୁ |

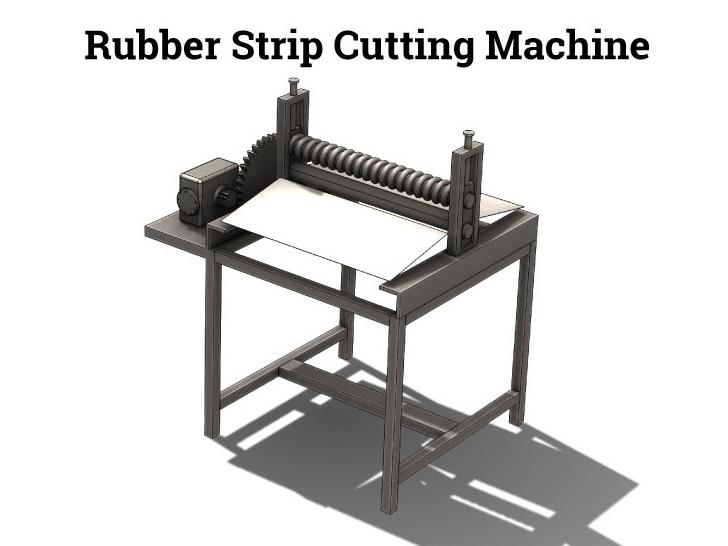

କାଟିବା |

ନରମ ଏବଂ ପ୍ଲିଏବଲ୍ ରବରକୁ ଏକ କଟିଙ୍ଗ୍ ମେସିନ୍ କୁ ସ୍ଥାନାନ୍ତରିତ କରାଯାଏ ଯାହା ଏହାକୁ ତିଆରି ହେବାକୁ ଥିବା ରବର ଟ୍ୟୁବ୍ ଆକାରର ମୋଟେଇ ଏବଂ ମୋଟା ହେବା ପାଇଁ ସମାନ ପ୍ରସ୍ଥର ଷ୍ଟ୍ରିପ୍ସରେ କାଟିଥାଏ |

ମାଣ୍ଡ୍ରେଲ୍ |

କାଟିବାରେ ସୃଷ୍ଟି ହୋଇଥିବା ଷ୍ଟ୍ରିପଗୁଡିକ ମାଣ୍ଡେଲକୁ ପଠାଯାଏ | ମାଣ୍ଡେଲରେ ଷ୍ଟ୍ରିପ୍ ଗୁଡ଼ାଇବା ପୂର୍ବରୁ, ମାଣ୍ଡ୍ରେଲ୍ ତେଲ ଦିଆଯାଏ | ମାଣ୍ଡେଲର ବ୍ୟାସ ହେଉଛି ରବର ଟ୍ୟୁବିଙ୍ଗର ବୋର ପରି ସଠିକ୍ ପରିମାଣ | ମାଣ୍ଡ୍ରେଲ୍ ବୁଲିବା ସହିତ, ରବର ଷ୍ଟ୍ରିପ୍ ଗୁଡିକ ଏକ ସମାନ ଏବଂ ନିୟମିତ ଗତିରେ ଏହାକୁ ଘୋଡ଼ାଇ ଦିଆଯାଏ |

ରବର ଟ୍ୟୁବ୍ ର ଇଚ୍ଛିତ ଘନତାକୁ ପହଞ୍ଚିବା ପାଇଁ ଗୁଡ଼ାଇବାର ପ୍ରକ୍ରିୟା ପୁନରାବୃତ୍ତି ହୋଇପାରେ |

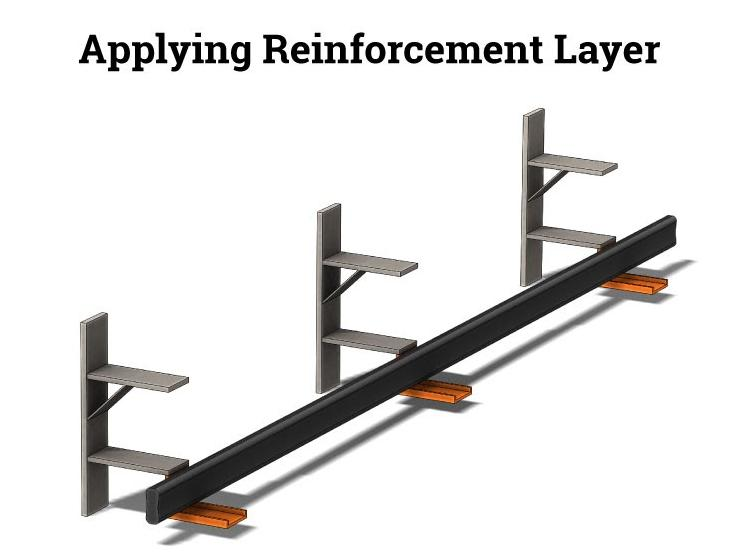

ସଶକ୍ତୀକରଣ ସ୍ତର

ଟ୍ୟୁବ୍ ସଠିକ୍ ଘନତାରେ ପହଞ୍ଚିବା ପରେ, ଏକ ଦୃ for ୀକରଣ ସ୍ତର ଯୋଗ କରାଯାଇଥାଏ ଯାହା ଏକ ଉଚ୍ଚ ଶକ୍ତିର ସିନ୍ଥେଟିକ୍ ପଦାର୍ଥରେ ତିଆରି ଯାହାକି ରବର ଆବୃତ ହୋଇଛି | ସ୍ତରର ଚୟନ ରବର ଟ୍ୟୁବ୍ ସହିପାରେ କେତେ ଚାପ ଦ୍ୱାରା ନିର୍ଣ୍ଣୟ କରାଯାଏ | କେତେକ କ୍ଷେତ୍ରରେ, ଅତିରିକ୍ତ ଶକ୍ତି ପାଇଁ, ସଶକ୍ତୀକରଣ ସ୍ତରରେ ତାର ଯୋଗ ହୋଇପାରେ |

ଅନ୍ତିମ ସ୍ତର |

ରବର ଷ୍ଟ୍ରିପିଂର ଅନ୍ତିମ ସ୍ତର ହେଉଛି ଏହାର ବାହ୍ୟ ଆବରଣ |

ଟ୍ୟାପ୍ କରିବା |

ଥରେ ରବର ଷ୍ଟ୍ରିପ୍ ର ବିଭିନ୍ନ ସ୍ତର ପ୍ରୟୋଗ ହୋଇଗଲେ, ସଂପୂର୍ଣ୍ଣ ଟ୍ୟୁବ୍ ର ସମ୍ପୂର୍ଣ୍ଣ ଦ length ର୍ଘ୍ୟ ଓଦା ନାଇଲନ୍ ଟେପରେ ଗୁଡ଼ାଯାଇଥାଏ | ଟେପ୍ ସାମଗ୍ରୀକୁ ସଙ୍କୋଚନ ଏବଂ ସଙ୍କୋଚନ କରିବ | ଟେପ୍ ରାପିଙ୍ଗର ଫଳାଫଳ ହେଉଛି ଟ୍ୟୁବ୍ ର ବାହ୍ୟ ବ୍ୟାସ (OD) ଉପରେ ଏକ ଟେକ୍ସଚର୍ଡ୍ ଫିନିଶ୍ ଯାହା ଏକ ସମ୍ପତ୍ତିରେ ପରିଣତ ହୁଏ ଏବଂ ଯେଉଁଠାରେ ଟ୍ୟୁବ୍ ବ୍ୟବହାର କରାଯିବ ସେହି ପ୍ରୟୋଗଗୁଡ଼ିକ ପାଇଁ ଲାଭ ହୋଇଥାଏ |

ଭଲକାନାଇଜେସନ୍ |

ମାଣ୍ଡ୍ରେଲ୍ ଉପରେ ଥିବା ଟ୍ୟୁବ୍କୁ ଭଲକାନାଇଜେସନ୍ ପ୍ରକ୍ରିୟା ପାଇଁ ଏକ ଅଟୋକ୍ଲେଭରେ ରଖାଯାଇଥାଏ ଯାହା ରବରକୁ ଭଲ କରିଥାଏ, ଯାହା ଏହାକୁ ଇଲାଷ୍ଟିକ୍ କରିଥାଏ | ଥରେ ଭଲକାନାଇଜେସନ୍ ସମାପ୍ତ ହୋଇଗଲେ, ସଙ୍କୁଚିତ ନାଇଲନ୍ ଟେପ୍ ଅପସାରିତ ହୁଏ |

ମାଣ୍ଡେଲରୁ ଅପସାରଣ |

ଚାପ ସୃଷ୍ଟି କରିବା ପାଇଁ ଟ୍ୟୁବ୍ ର ଗୋଟିଏ ମୁଣ୍ଡକୁ ଦୃ ly ଭାବରେ ସିଲ୍ କରାଯାଇଛି | ରବର ଟ୍ୟୁବ୍କୁ ମାଣ୍ଡେଲରୁ ଅଲଗା କରିବା ପାଇଁ ପାଣି ପମ୍ପ ହେବା ପାଇଁ ଟ୍ୟୁବ୍ ରେ ଏକ ଛିଦ୍ର ତିଆରି କରାଯାଏ | ରବର ଟ୍ୟୁବ୍ ସହଜରେ ମାଣ୍ଡେଲରୁ ଖସିଯାଏ, ଏହାର ଶେଷକୁ ଛେଦନ କରାଯାଇଥାଏ ଏବଂ ଇଚ୍ଛାମୁତାବକ ଲମ୍ବରେ କଟାଯାଇଥାଏ |

ବହିଷ୍କାର ପଦ୍ଧତି |

ଏକ୍ସଟ୍ରୁଜନ୍ ପ୍ରକ୍ରିୟାରେ ଏକ ଡିସ୍କ ଆକୃତିର ଡାଏ ମାଧ୍ୟମରେ ରବରକୁ ବାଧ୍ୟ କରାଯାଏ | ଏକ୍ସଟ୍ରୁଜନ୍ ପ୍ରକ୍ରିୟା ଦ୍ made ାରା ନିର୍ମିତ ରବର ଟ୍ୟୁବ୍ ଏକ ନରମ ଅଣଭଲକାନାଇଜଡ୍ ରବର ଯ ound ଗିକ ବ୍ୟବହାର କରେ | ଏହି ପଦ୍ଧତି ବ୍ୟବହାର କରି ଉତ୍ପାଦିତ ଅଂଶଗୁଡିକ ନରମ ଏବଂ ପ୍ଲିଏବଲ୍, ଯାହା ଏକ୍ସଟ୍ରୁଜନ୍ ପ୍ରକ୍ରିୟା ପରେ ଭଲକାନାଇଜ୍ ହୋଇଥାଏ |

ଖାଇବା

ରବର ଯ ound ଗିକକୁ ଏକ୍ସଟ୍ରୁଡରରେ ଖାଇବାକୁ ଦେଇ ଏକ୍ସଟ୍ରୁଜନ୍ ପ୍ରକ୍ରିୟା ଆରମ୍ଭ ହୁଏ |

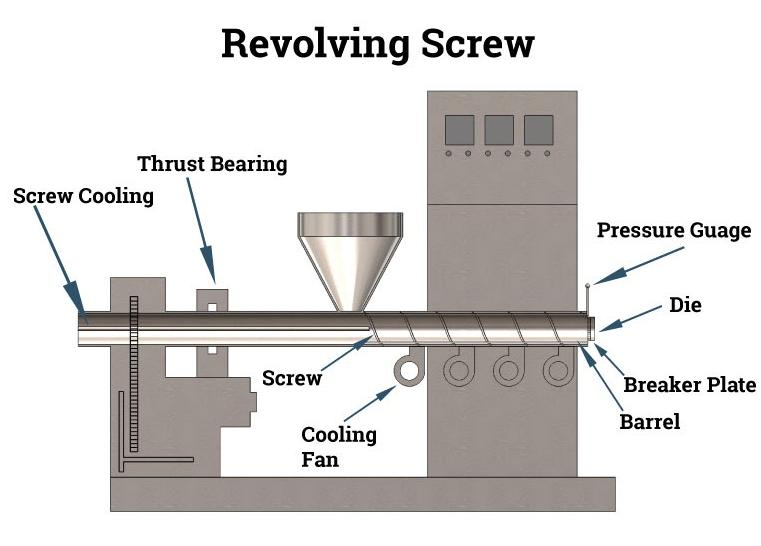

ଘୂର୍ଣ୍ଣନ ସ୍କ୍ରୁ |

ରବର ଯ ound ଗିକ ଧୀରେ ଧୀରେ ଫିଡରକୁ ଛାଡିଦିଏ ଏବଂ ସ୍କ୍ରୁକୁ ଖାଇବାକୁ ଦିଆଯାଏ ଯାହା ଏହାକୁ ମୃତ୍ୟୁ ଆଡକୁ ଗତି କରେ |

ରବର ଟ୍ୟୁବିଂ ମର |

ଯେହେତୁ କଞ୍ଚା ରବର ସାମଗ୍ରୀ ସ୍କ୍ରୁ ଦ୍ moved ାରା ଘୁଞ୍ଚାଯାଏ, ଏହା ଟ୍ୟୁବ୍ ପାଇଁ ବ୍ୟାସ ଏବଂ ଘନତା ସହିତ ସଠିକ୍ ଅନୁପାତରେ ଏକ ମରିବା ଦ୍ୱାରା ବାଧ୍ୟ ହୁଏ | ରବର ମୃତ୍ୟୁର ନିକଟତର ହେବା ସହିତ ତାପମାତ୍ରା ଏବଂ ଚାପରେ ବୃଦ୍ଧି ଘଟିଥାଏ, ଯାହା ଯ ound ଗିକ ଏବଂ କଠିନତା ଉପରେ ନିର୍ଭର କରି ଏକ୍ସଟ୍ରୁଡର୍ ପଦାର୍ଥ ଫୁଲିଯାଏ |

ଭଲକାନାଇଜେସନ୍ |

ଯେହେତୁ ଏକ୍ସଟ୍ରୁଜନ୍ ପ୍ରକ୍ରିୟାରେ ବ୍ୟବହୃତ ରବର ଅନାବଶ୍ୟକ, ତେଣୁ ଏକ୍ସଟ୍ରୁଡର୍ ମାଧ୍ୟମରେ ଥରେ ଏହାକୁ କିଛି ଭଲକାନାଇଜେସନ୍ କରିବାକୁ ପଡିବ | ଯଦିଓ ଗନ୍ଧକ ସହିତ ଚିକିତ୍ସା ଭଲକାନାଇଜେସନ୍ ପାଇଁ ମୂଳ ପଦ୍ଧତି ଥିଲା, ଆଧୁନିକ ଉତ୍ପାଦନ ଦ୍ other ାରା ଅନ୍ୟାନ୍ୟ ପ୍ରକାରର ବିକାଶ କରାଯାଇଛି, ଯେଉଁଥିରେ ମାଇକ୍ରୋୱେୟାର ଚିକିତ୍ସା, ଲୁଣ ସ୍ନାନ କିମ୍ବା ଅନ୍ୟାନ୍ୟ ପ୍ରକାରର ଉତ୍ତାପ ଅନ୍ତର୍ଭୁକ୍ତ | ସମାପ୍ତ ଉତ୍ପାଦକୁ ସଙ୍କୋଚନ ଏବଂ କଠିନ କରିବା ପାଇଁ ପ୍ରକ୍ରିୟା ଆବଶ୍ୟକ |

ଭଲକାନାଇଜେସନ୍ କିମ୍ବା ଆରୋଗ୍ୟ ପ୍ରକ୍ରିୟା ନିମ୍ନ ଚିତ୍ରରେ ଦେଖାଯାଇପାରେ |

ପୋଷ୍ଟ ସମୟ: ଅଗଷ୍ଟ -25-2022 |